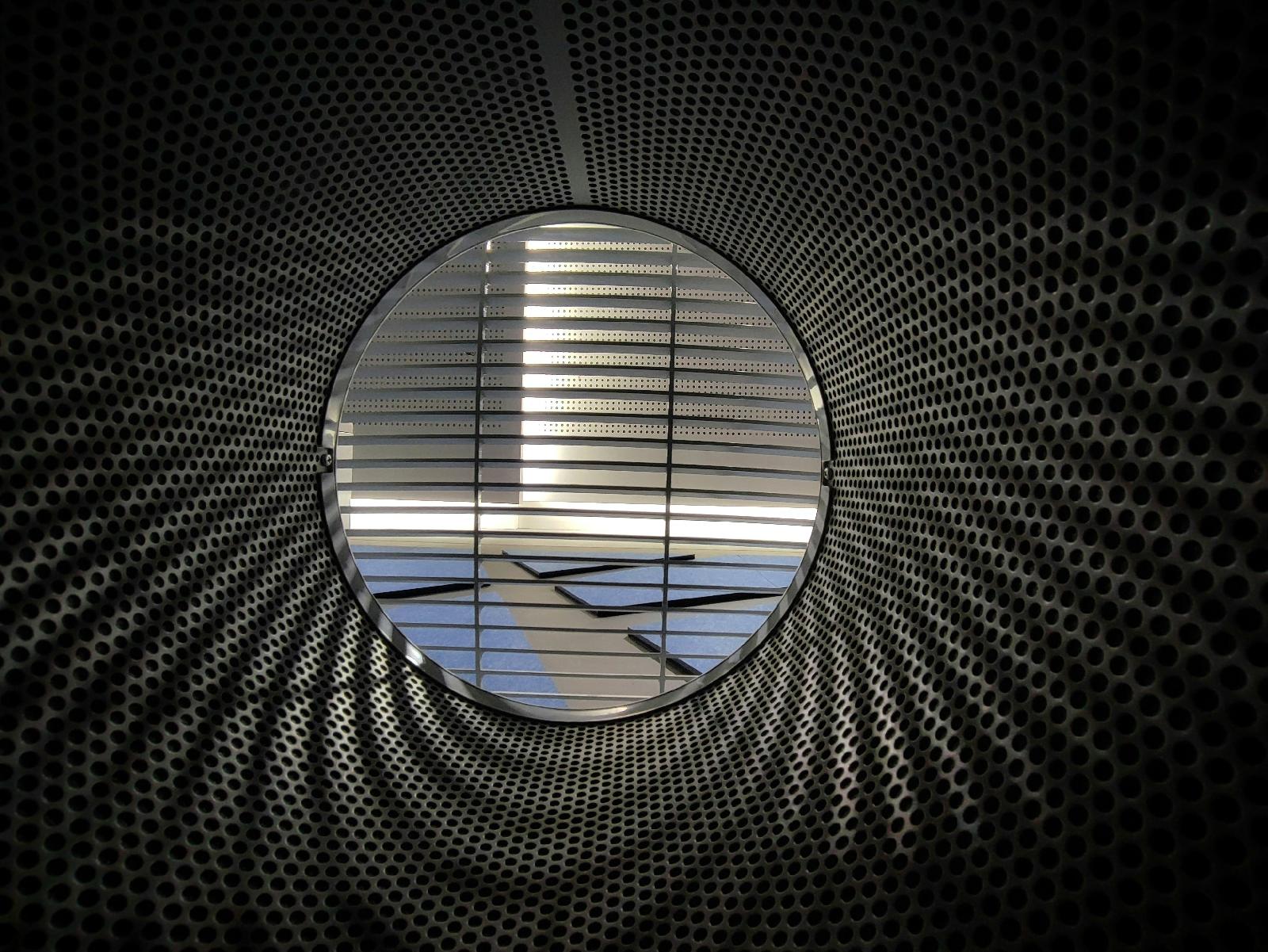

La sélection d’un système de filtration d’air adapté représente un défi technique majeur pour les professionnels du secteur industriel. La compréhension des caractéristiques techniques et des normes en vigueur permet d’optimiser le choix d’équipement selon les besoins spécifiques.

Les critères techniques pour sélectionner un filtre à air performant

La filtration de l’air nécessite une analyse approfondie des paramètres techniques pour garantir une installation efficace. Les standards industriels et les normes comme ISO 16890 établissent un cadre précis pour évaluer les performances des systèmes.

Les différentes classes de filtration et leurs applications

Les normes EN 1822 définissent plusieurs niveaux de filtration, allant de E10 à H14, avec une efficacité variant de 85% à 99,995%. Une gamme de filtres à air de haute efficacité permet d’adapter la solution aux exigences spécifiques des salles blanches, laboratoires et autres environnements contrôlés.

La capacité de rétention et le débit d’air optimal

La surface filtrante influence directement les performances du système – une augmentation de 50% de cette surface peut prolonger la durée de vie du filtre jusqu’à 80%. La vitesse de filtration et la résistance du filtre sont des paramètres essentiels pour maintenir un équilibre entre efficacité et consommation énergétique.

L’adaptation des filtres selon votre environnement professionnel

La sélection des filtres à air nécessite une analyse approfondie des besoins spécifiques de votre environnement professionnel. La filtration de l’air représente un élément fondamental dans de nombreux secteurs industriels. Une surface filtrante optimale augmente la durée de vie des équipements de 70% à 80%, tandis que la qualité de l’air impacte directement la performance des installations.

Les normes et certifications à prendre en compte

Les standards ISO 16890 établissent les références en matière de filtration d’air. Cette norme classe les filtres selon leur capacité à retenir différentes tailles de particules : ePM1, ePM2.5 et ePM10. Les filtres HEPA, conformes à la norme EN 1822, offrent une efficacité allant de 85% à 99,995%. Pour garantir une installation aux normes, un filtre doit atteindre une efficacité minimale de 50% selon la classification ISO ePM1, comme stipulé dans la norme EN 13053:2019.

Les spécificités par secteur d’activité

Chaque domaine d’activité requiert une approche personnalisée. Les salles blanches nécessitent des filtres haute performance avec des systèmes Bag-In/Bag-Out. Les secteurs pharmaceutiques s’équipent d’unités de flux d’air laminaire et de systèmes de décontamination. Les filtres se déclinent en plusieurs catégories adaptées : filtres plans, filtres plissés, filtres à poches, ou filtres à charbon actif. La maintenance régulière, avec un remplacement tous les 6 mois à 1 an, assure une performance optimale. L’aspect économique reste primordial : 70% des coûts d’exploitation proviennent de la consommation électrique liée au ventilateur.

L’optimisation de la durée de vie et de la maintenance des filtres

La gestion efficace des filtres à air nécessite une approche méthodique pour garantir leur performance optimale. Une surface filtrante bien dimensionnée augmente la longévité des filtres de 70% à 80%. Les normes ISO 16890 et EN 1822 définissent les standards de qualité, avec des niveaux d’efficacité allant de 85% à 99,995% selon la classification.

Les indicateurs de suivi et de remplacement des filtres

La surveillance régulière des filtres s’appuie sur plusieurs paramètres essentiels. La vitesse de filtration, l’efficacité de purification et la résistance à l’air constituent les indicateurs principaux. La perte de charge représente un élément économique majeur, chaque pascal supplémentaire engendre un surcoût d’un euro. Les filtres HEPA demandent un remplacement périodique tous les 6 mois à 1 an, selon l’intensité d’utilisation.

Les bonnes pratiques d’entretien pour une filtration efficace

L’entretien régulier assure une filtration performante sur le long terme. La norme EN 13053:2019 préconise une classe minimale ISO ePM1 50% pour l’air des bâtiments. La surveillance de la résistance finale s’avère particulièrement pertinente pour les filtres à faible efficacité. Une attention particulière doit être portée à la consommation énergétique, sachant que 70% des coûts d’exploitation proviennent de l’alimentation du ventilateur. Un nettoyage régulier des systèmes de ventilation associé à une aération fréquente garantit une qualité d’air optimale.